В 1988 году с целью использования научно-технических достижений, накопленных в ходе разработки орбитальной станции "Мир" и космической системы "Энергия" - "Буран", в гражданских отраслях промышленности, Научно-производственное объединение "Энергия" им. С.П.Королева образовало специальную структуру.

В 2001 году на базе этой структуры создано предприятие ООО

Энтехномаш.

Текущие и реализованные проекты:

- изготовление корпусов ТЭНов для обогрева нефтепроводов, теплоснабжения и для производства стекла;

- изготовление комплектующих для магнитных пускателей серии ПМ-12;

- изготовление корпусов различных приборов и пультов;

- изготовление электромонтажных шкафов;

- изготовление крупногабаритной оснастки;

- участие в программе технического перевооружения газовой промышленности;

- изготовление точных макетов - копий космической техники;

- разработка технологии производства железнодорожных вагонов из нержавеющей стали;

- разработка демонстрационного стенда, установленного в автоцентре "Москва" (Каширское шоссе).

ООО "Энтехномаш" является разработчиком и изготовителем оборудования и комплектующих деталей, которые используются в электротехнической, приборостроительной, нефтегазовой, металлургической и других отраслях промышленности.

Вся продукция производится в соответствии с индивидуальными техническими требованиями или чертежами Заказчика.

На предприятии имеются следующие виды производств:

- литье металлов и пластмасс

- порошковая металлургия

- листовая и объемная штамповка (ковка)

- механическая обработка

- сварка

- нанесение различных покрытий и покраски.

Предприятие может:

- изготовить тонкостенные отливки, отливки сложной конфигурации, используя методы литья по выплавляемым моделям, в кокиль и в землю, а также спекание;

- штамповать точные поковки методом горячей штамповки с последующей механической обработкой;

- комбинировать листовую штамповку изделий с гибкой и лазерным раскроем;

- производить токарную и фрезерную обработку на прутковых автоматах и станках с ЧПУ;

- обрабатывать крупногабаритные детали.

Используемые материалы: различные марки стали, включая нержавеющие, твердые сплавы, цветные металлы (алюминий, латунь, бронза), полимеры (полипропилен, АБС, полиамиды).

ООО "Энтехномаш" полностью обеспечивает подготовку производства, проектирование, изготовление и обслуживание технологической оснастки (пресс-форм, штампов, стапелей), поставляя Заказчику только качественные изделия.

Производство

- Заготовительное производство (литье черных и нержавеющих сталей; алюминиевых и цинковых сплавов изготовление поковок; горячая штамповка; раскрой листовой стали).

- Механообрабатывающее производство. Токарная, фрезерная обработка, плоская и круглая шлифовка, расточка, профильная шлифовка.

- Термическое производство. Термическая обработка с последующим контролем твердости.

- Сборочное производство. Сборочные работы с использованием элементов универсально-сборочных приспособлений (УСП)

- Сварочное производство. Сварочные работы с использованием ручной и автоматической сварки с последующим контролем сварных швов.

- Производство пластмассовых деталей.

- Испытательная база. Испытания изделий и сборочных узлов на прочность и герметичность,

- Гальваника. Хромирование, оксидирование, анодирование, оцинкование, никелирование, меднение, оловянирование.

- Порошковая окраска изделий и нанесение лакокрасочных покрытий.

1. Листовая штамповка металлов

Детали из листового металла методом листовой штамповки металла, с использованием операций вырубки, вытяжки, гибки и пробивки металлического листа при помощи холодных штампов. Холодная штамповка стали и алюминия является производительным и относительно недорогим способом производства в сравнении с механической обработкой. При серийном производстве обеспечиваются оптимальные цены детали.

Принимая заказ на поставку штампованных изделий, ООО "Энтехномаш" относит все затраты на разработку и отладку технологии штамповки, изготовление штамповой оснастки, наличие штампов-дублеров, техническое обслуживание и восстановление штампов в процессе производства штамповок за свой счет.

Заказчик оплачивает только штампованные детали, соответствующие чертежам и другим техническим требованиям.

Предложение ориентировано на мелкосерийное производство. При массовом производстве - дополнительные скидки и специальные цены на штамповку.

Исходными данными для начала работ является чертеж детали или техническое задание на разработку штампованной детали.

Для изготовления вырубных, пробивных, гибочных и вытяжных штампов используется технология быстрой подготовки производства, с максимальным приближением к готовой детали (минимум механической обработки).

Толщина листа - до 6 мм.

2. Изготовление деталей на токарных и фрезерных обрабатывающих центрах

Парк металлорежущего универсального и программного оборудования обеспечивает изготовление деталей любой сложности.

Для серийной механической обработки мы используем высокопроизводительные токарные и фрезерные обрабатывающие центры Deckel Maho, HAAS.

Наличие электроэрозионного оборудования позволяет изготавливать детали с использованием объемного прожига и электроэрозионной вырезки.

Наличие процессов термической обработки, плоского и круглого шлифования, гальванического покрытия и порошковой покраски позволяет получить полностью законченную деталь.

Контроль качества осуществляется на всех этапах технологического цикла.

3. Технология быстрой подготовки производства

Средний срок подготовки производства 1,5-2 месяца.

Подготовка производства в ООО "Энтехномаш" строится на следующих принципах:

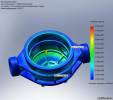

1. Построение компьютерной объемной (3D) модели отливки или штамповки и предварительный расчет литниковой системы и проливаемости изделия Рабочие программы: AutoCAD14, ProEngineer Wild Fire, Cats5, Power Shape 5, Mould Flow.

2. Прототипирование. Использование силиконовых форм для изготовления малых серий.

3. Использование программных обрабатывающих и эрозионных станков для изготовления формообразующих пресс-форм и штампов на базе объемной модели.

4. Использование стандартных пакетов плит и направляющих.

4. Объемная горячая штамповка

4. Объемная горячая штамповка

Для получения заготовок сложной конфигурации, а также деталей, работающих под нагрузкой, обычно используют метод горячей объемной штамповки металла. Кронштейны, тяги, рычаги и другие изделия, к которым предъявляются повышенные требования по механическим свойствам металла, изготавливаются из поковок. Применение объемной штамповки оправдано при серийном производстве. Объемная штамповка является наиболее производительным и относительно недорогим способом производства по сравнению с механической обработкой. С учетом снижения расхода металла штамповочное производство обеспечивает оптимальные цены детали.

Принимая заказ на поставку штампованных изделий, ООО "Энтехномаш" относит все затраты на разработку технологии штамповки, изготовление горячего штампа, наличие штампов-дублеров, техническое обслуживание и восстановление штампов в процессе производства поковок за свой счет.

Оплачиваются только годные штампованные детали по спецификации Заказчика.

Предложение ориентировано на мелкосерийное производство. При массовом производстве - дополнительные скидки и специальные цены на поковки.

Стальные поковки

Изготовление поковок из стали методом формообразования из нагретой заготовки упрочняет структуру металла и обеспечивает необходимую точность геометрии кованой заготовки и качество поверхности.

Алюминиевые поковки

Алюминиевые поковки

Штамповка алюминия обеспечивает минимальный расход металла на изделие и высокую производительность при производстве поковок.

При необходимости выполняется механическая обработка поковок на станках с ЧПУ.

Масса поковки - до 10 кг.

Штампы для изготовления поковок выполняются по технологии быстрой подготовки производства, с максимальным приближением к готовой детали (минимум механической обработки).

Исходными данными для начала работ является чертеж поковки, готовой детали или техническое задание на разработку кованой заготовки детали.

5. Изготовление пластиковых корпусов

Пластмассовое литье является наиболее распространенным методом для получения корпусных деталей. Сегодня стало обычным изготавливать корпуса приборов, датчиков, разъёмов, катушек из пластмасс. Разнообразие видов полимеров (полипропилены, АБС, полиамиды, стеклопластики, углепластики и т.д.), добавок, красителей дает широкие возможности не только для декоративного использования пластмассовых изделий, но и для их работы под нагрузкой, в сложных климатических условиях, в агрессивных средах.

Для производства пластмассовых изделий не обойтись без изготовления пресс-формы для литья под давлением. Значительная стоимость технологической оснастки, а также необходимость тесного взаимодействия инструментального производства - производителя форм с производством пластмасс, которое ориентировано на серийные заказы, является препятствием для изготовления малых серий корпусов из пластика.

Наше специальное предложение предназначено для заказчиков небольших партий пластмассовых корпусов, у которых годовая потребность в изготовлении корпусных изделий составляет от 1 до 10 тысяч штук. Указанное количество корпусов из пластмассы может быть поставлено по цене пресс-формы.

В течение 2 - 3 месяцев после выдачи заказа на производство пластмассовой детали по чертежу или 3D-модели изделия, опытные образцы корпуса предоставляются для аттестации. При соответствии детали требованиям чертежа поставляется заказанное количество.

Оплачиваются только годные пластмассовые детали, соответствующие чертежам заказчика.

Для изготовления пресс-форм используется технология быстрой подготовки производства.

6. Стальное и алюминиевое литье

Для получения заготовок сложной формы и изготовления корпусов, имеющих внутренние полости, недоступные для механической обработки, литье металлов остается практическим единственным способом изготовления детали. При этом, трудозатраты на производство отливки существенно ниже в сравнении с аналогичными затратами на изделие, изготовленное механическим способом. С учетом низкой металлоемкости изделий литейное производство обеспечивает оптимальные цены детали.

Принимая заказ на поставку отливок из металла, ООО "Энтехномаш" относит все затраты на разработку технологии литья, изготовление формы для литья деталей, техническое обслуживание литейной оснастки в процессе производства отливок за свой счет. Оплачиваются только годные литые детали по спецификации Заказчика.

Наше предложение ориентировано на мелкосерийное производство.

При массовом производстве - дополнительные скидки и специальные цены на литье.

Стальное литьё (стальные отливки)

Изготовление отливок из стали и черных металлов:

- литье отливки в песчаные формы (в землю)

- точное литьё по выплавляемым моделям из стали

Литье из цветных металлов (отливки из алюминия, из латуни, из бронзы)

Производство отливок из цветных металлов:

- литье под давлением (алюминиевые и цинковые сплавы, латунь, бронза)

- литье под низким давлением (алюминиевое литье в кокиль)

- точное литье алюминия по выплавляемым моделям

- алюминиевое литье в землю (в песчаные формы)

При необходимости выполняется механическая обработка отливок на станках с ЧПУ.

Масса отливки - до 50 кг.

Изготовление пресс-форм для литья деталей выполняется по технологии быстрой подготовки производства, с максимальным приближением к готовой детали (минимум механической обработки).

После изготовления литейной формы и перед началом серийных поставок литья опытные образцы отливок представляются Заказчику для аттестации на соответствие чертежам и другим техническим требованиям.

Исходными данными для начала работ является чертеж (3D-модель) отливки, готовой детали или техническое задание на разработку литой заготовки.